BOLLATE – Fra qui e Bicocca, dove ha sede il quartier generale di Pirelli, ci sono circa dieci chilometri di tanta industria e parecchio artigianato. Per dare un’idea, nel mezzo c’è anche Cusano Milanino, storica sede di De Rosa. Lo stabilimento in cui vengono effettivamente assemblati gli pneumatici ciclo d’alta gamma è una costruzione vasta, bassa e silenziosa che sorge a pochi metri dalle case. La facciata principale è a mattoncini rossi come quando fu costruita nel 1960, poi però la struttura è stata ingrandita e ingrandita ancora, immaginando un aumento della produzione.

Ci accoglie Stefano Gadda, CEO di P.I.P. (la società che unisce le due fabbriche italiane di Pirelli: Settimo Torinese e Bollate) e direttore di stabilimento. Un breve briefing in una sala riunioni e poi comincerà il nostro giro nei capannoni in cui nascono gli pneumatici di qualità superiore. Gli altri vengono affidati ad altre aziende, previo utilizzo esclusivo del know-how e delle mescole Pirelli.

«Bollate nasce nel 1960 – spiega Gadda – e realizza fino al 1985 i prodotti diversificati in gomma di Pirelli. Quando Bicocca smette di essere un polo produttivo, questa diventa una fabbrica totalmente automatizzata per auto. Ma non era possibile svolgere qui la produzione di pneumatici per auto di lusso, per cui nel 2018 Bollate entra nel business del ciclismo. Prima con coperture da strada e ora anche gravel e mountain bike».

La sicurezza prima di tutto

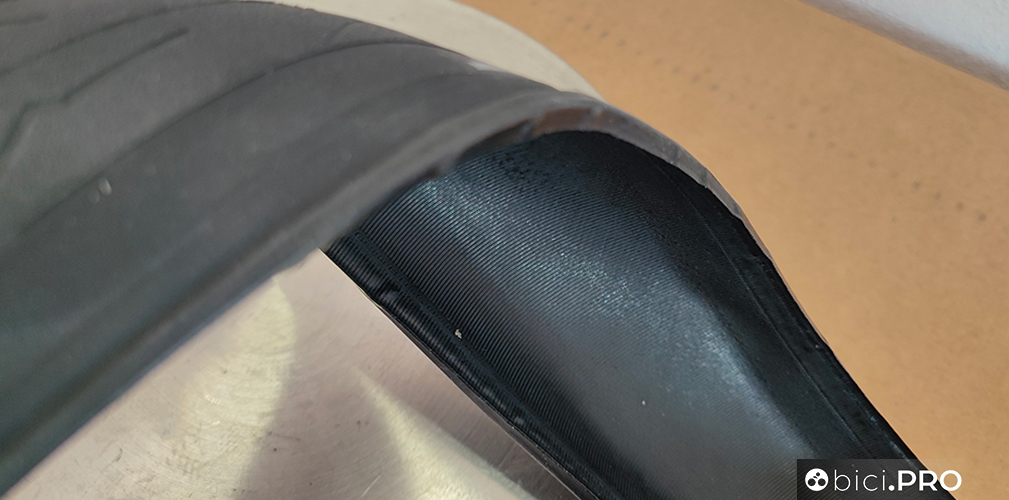

Bollate ha una superficie coperta di 30 mila metri quadrati. Il passaggio al ciclismo non è stato immediato ed è passato attraverso una fase di formazione. Il personale era abituato a realizzare gomme per auto di 15 chili e si è ritrovato di colpo a doverne fare di 300 grammi. Cambia l’approccio. Così come trattandosi di una fabbrica nel centro di un paese, un grosso investimento è stato fatto sul fronte della sostenibilità. I prodotti che escono da qui, ci confermano, sono certificati FSC: specifica per il settore forestale e i prodotti derivati dalle foreste come la gomma.

«Oltre alla sostenibilità – prosegue Gadda – il valore cui teniamo di più è la sicurezza. Non abbiamo avuto incidenti negli ultimi quattro anni e badate bene che parliamo comunque di una realtà industriale, fondata sulla fabbrica. Gestire gli infortuni è senz’altro superiore al marketing».

All’interno della fabbrica troveremo una serie di biglietti scritti dai dipendenti che si scambiano fra loro dei consigli sul tema e sono diventati addirittura una grande parete in cui la loro saggezza e gli sforzi dell’azienda documentano la ricerca si sicurezza.

Sette giorni su sette

Anche qui, soprattutto qui non si fanno foto. L’esclusività sta nelle macchine con cui vengono confezionati gli pneumatici: progettate e costruite in esclusiva per Pirelli. Per cui la prima parte del capannone è un colossale androne che conduce allo stabilimento vero e proprio. Una parte è dedicata alle gomme per auto: le spugne insonorizzanti vengono applicate qua. Poi, oltre quella grande porta sul fondo, il segreto prevale sulla curiosità.

Bollate è suddivisa in quattro macro aree: taglio, assemblaggio, vulcanizzazione, controllo. Si lavora sette giorni su sette: uno schermo sopra alla postazione del capo squadra indica ai dipendenti quale sia la postazione loro assegnata. Accanto alla sua postazione, c’è un’area in cui vengono fatti aggiornamenti su varie tematiche, dall’ottimizzazione del lavoro alla sicurezza.

Quando entri, non hai la sensazione di essere in una fabbrica. Scherzando chiediamo se abbiano fatto sparire la fuliggine visto il nostro arrivo, ma pare che qui dentro sia sempre così pulito, luminoso, aerato, inodore. Dopo aver sbirciato fra le novità in arrivo, si parte per la visita. Noi l’abbiamo iniziata dalla fine, ma proveremo a raccontarvela in ordine cronologico perché il processo risulti chiaro.

Prima fase: il taglio

La carcassa è un tessuto molto sottile. E’ avvolta in bobine la cui vita è di cinque giorni al massimo, prima che il materiale perda le sue proprietà. Per il taglio si usano macchine provenienti dal mondo della tessitura: le uniche qui dentro che non siano state realizzate su specifiche di Pirelli.

Per il taglio del battistrada si ricorre invece a una macchina che si chiama Triplex. La mescola viene caricata e una vite senza fine la spinge nel bocchettone, che ha varie forme: un po’ come avviene con la macchina per la pasta all’uovo. Il battistrada così formato scorre sul nastro mentre un aspiratore porta via il fumo: non si percepisce alcun tipo di odore.

Una volta estruso tramite il passaggio nel bocchettone, il battistrada va nella vasca di raffreddamento, la cui acqua viene costantemente messa in ricircolo. Dopo la fase di asciugatura che avviene tramite un soffiatore, viene effettuato un passaggio al metal detector per evitare che nella mescola durate l’estrusione non sia finita una particella metallica. Allo stesso modo una verifica molto importante è che non ci siano stirature che renderebbero il materiale inaffidabile nella fase di assemblaggio.

Seconda fase: la vulcanizzazione

La vulcanizzazione avviene all’interno di cabine sigillate e non prevede intervento umano: il robot che opera la suo interno è brevettato Pirelli. Pare che non tutte le aziende mondiali del settore possano vantare questo primato e immaginare un operaio che prenda con le mani la gomma vulcanizzata a 170 gradi e la sposti fino al passaggio suggestivo rende quel che vediamo molto apprezzabile. Ogni isola di produzione ha 12 stampi, in modo che si possa lavorare a 12 misure di pneumatico.

L’operatore, che gestisce tre robot, riceve il pezzo da vulcanizzare. Scansiona il bar code e se la luce è verde, si può cominciare. Il robot prende il crudo e lo depone nella forma in cui avviene la vulcanizzazione. Il ciclo dura 3 minuti per una gomma da strada, 5 per la mountain bike. Finita la prima fase, il robot preleva il pezzo caldo e lo sposta. La produzione giornaliera oscilla fra 2.000-2.500 pezzi al giorno.

Nonostante le temperature, all’interno della cabina non si vedono fumi e tantomeno dall’esterno si percepiscono odori. Il fumo viene aspirato e ripulito, affinché non produca odori o sostanze nocive.

Terza fase: l’assemblaggio

L’assemblaggio avviene grazie a 12 macchine. Sopra ciascuna di esse si trova un display che riporta tutti i dati di lavorazione, inclusi lo scarto e gli obiettivi giornalieri. In questo modo è possibile verificare il lavoro su ogni macchina e probabilmente anche verificare l’efficienza dell’operatore. Ogni prodotto ha il suo bar code e anche la sua ricetta.

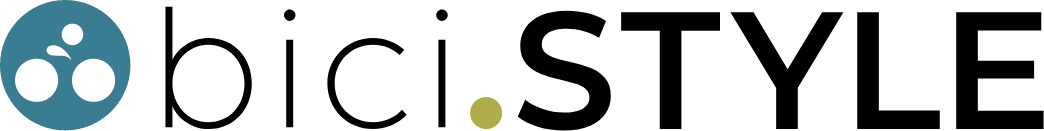

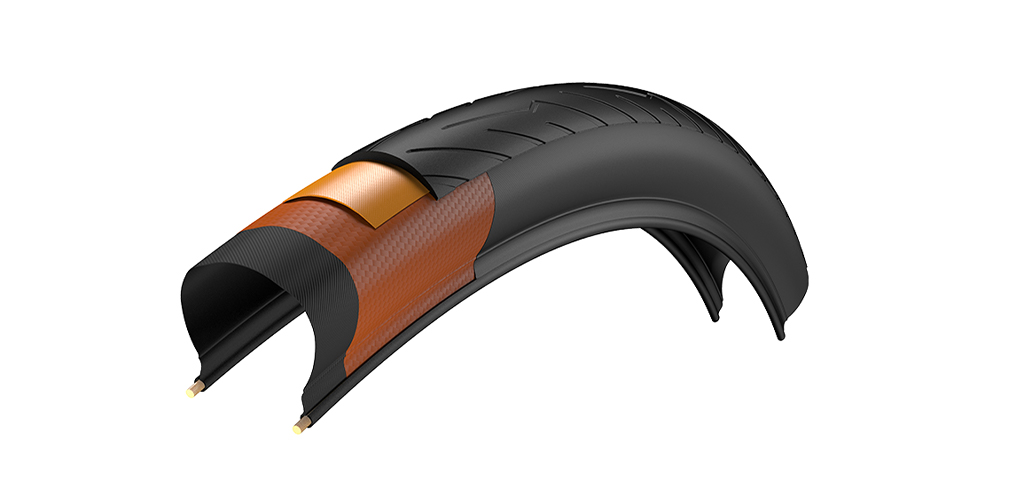

Il primo strato da cui si inizia a costruire una gomma per bici si chiama SpeedCORETM, una struttura tubeless-ready sviluppata da Pirelli e derivata dall’esperienza automobilistica. Si tratta di uno strato sottile e impermeabile di miscela di gomma infusa di particelle di aramide. Speed Core copre la parte interna dello pneumatico e grazie all’aramide nella miscela di gomma, consente una migliore resistenza meccanica.

Il filetto si costruisce con diversi giri di filo di kevlar: il numero dei giri dipende dalla specifica impostata sulla macchina per il tipo di pneumatico. Dopo aver costruito il filetto, l’operatore applica a mano i materiali di rinforzo, come ad esempio lo strato antiforatura. Poi viene applicato uno strato abrasivo che va a contatto con il cerchio, infine viene applicata la fascia del battistrada. La striscia che avrà il compito di rotolare sull’asfalto e garantire la tenuta della bicicletta in questa fase sembra un nastrino da regalo. A questo punto si applica il bar code e poi si passa alla stampa, che avviene mediante trasferimento e riporta sul fianco dello pneumatico il brand e il marchio.

Quarta fase: il controllo

Nell’area di controllo, il primo livello prevede la verifica a mano ogni copertone prodotto. Gli addetti guardano l’interno e anche l’esterno: se riscontrano anomalie, passano il prodotto a un secondo controllo più approfondito. Il terzo livello di verifica viene eseguito a campione. Ogni processo interno è sottoposto a sua volta a verifica e ottimizzazione da parte di gruppi di lavoro che si occupano di rendere migliori le fasi produttive.

All’interno di ogni pneumatico viene applicato un bar code, nel cui codice sono riassunti le fasi di processo, il personale che lo ha realizzato e i materiali utilizzati. Non sfugge niente e se il controllo riscontra un problema, la lettura del bar code ferma la gomma difettosa, che viene indirizzata a un banco di verifica successiva. Una gomma Pirelli nasce in questo modo e fra i banchi in lavorazione ne abbiamo viste anche alcune non ancora sul mercato. Purtroppo però non ci sono immagini, per trovarle bisognerà aspettare il lancio ufficiale…