TALAMONA – Il casco di Pogacar nasce dietro quel cancello. Fuori non ci sono insegne, ma basta varcarlo per riconoscere il marchio MET sulla porta di cristallo. La Valtellina delle grandi montagne comincia più in alto, ma l’aria frizzante e le vette imbiancate danno il senso di un altro mondo rispetto alle pianure milanesi. La sigla che dà il nome al prodotto è composta dalle ultime tre lettere della parola helmet: casco.

L’azienda fu fondata nel 1987 dalla famiglia Gaiatto che ancora adesso la conduce. All’interno, da quando undici anni fa la produzione si trasferì in Cina, si trovano i reparti di progettazione, sviluppo e test. Ed è attraverso questi uffici che ci muoviamo con Ulysse Daessle che per MET Helmets segue i media e le pubbliche relazioni. Lui è francese e si è arrampicato quassù dal sud della Francia perché aveva bisogno di montagne: guardandosi intorno, c’è da capirlo.

Disegno a mano libera

Come nasce il casco? Non c’è distinzione fra il tipo di modello, ci dicono mentre ci muoviamo fra prototipi da non fotografare, il punto di partenza è per tutti il briefing fra ingegneri e disegnatori, che lavorano in simbiosi, perché il casco deve essere sicuro, ma anche bello.

«Ogni progetto è completamente nuovo – spiega Stefano Galbiati, disegnatore – non si fa mai il… copia e incolla da uno precedente. Si definisce l’obiettivo, poi abbiamo carta bianca».

Sulla parete si riconoscono bozzetti e schizzi di ogni genere (foto di apertura), che dopo la fase creativa passano al CAD (il software che consente il disegno tecnico in 2D e 3D) che permette di fare anche i primi calcoli su peso, aerodinamica e risposta agli impatti.

Disegno al CAD

«La simulazione 3D – spiega Matteo Tenni, ingegnere e Project Manager – simula gli impatti per avere dati molto precisi che poi confrontiamo con quelli di laboratorio. Prima di queste tecnologie, si faceva uno stampo pilota su cui eseguire i test, ma era una verifica a posteriori e se non andava bene, bisognava costruirne un altro. Ora con il calcolo strutturale e la simulazione virtuale, si fa un lavoro di ottimizzazione.

«Il casco non è un capo di abbigliamento, ma un dispositivo individuale di protezione. Quelli ad alte prestazioni devono unire sicurezza, leggerezza e aerodinamica e non si possono fare certi calcoli su un oggetto già finito. L’ultima verifica è quella della galleria del vento. Per il casco da crono, abbiamo previsto un cablaggio in cui dei sensori di pressione rilevano l’azione del vento. Abbiamo aperto al virtuale nel 2001 e dal 2004 abbiamo la stampa interna».

La stampa in 3D

Definite le forme, si passa alla stampa in 3D. La prima è quella a gesso: dura una notte e al mattino si ha in mano un oggetto piuttosto pesante che tuttavia riproduce fedelmente l’aspetto del casco. Verificato che la forma sia quella voluta oppure apportate le necessarie modifiche, si passa alla seconda stampa: ugualmente in 3D però a filo. Essa produce un casco certamente più leggero, diviso in due gusci da assemblare, all’interno del quale è possibile montare le imbottiture e i vari accessori.

La stanza delle stampanti dispone anche di un forno per la verniciatura e di una stampante 3D più piccola, per realizzare le rotelline di regolazione del casco. Anche questi accessori si progettano internamente.

Il primo casco

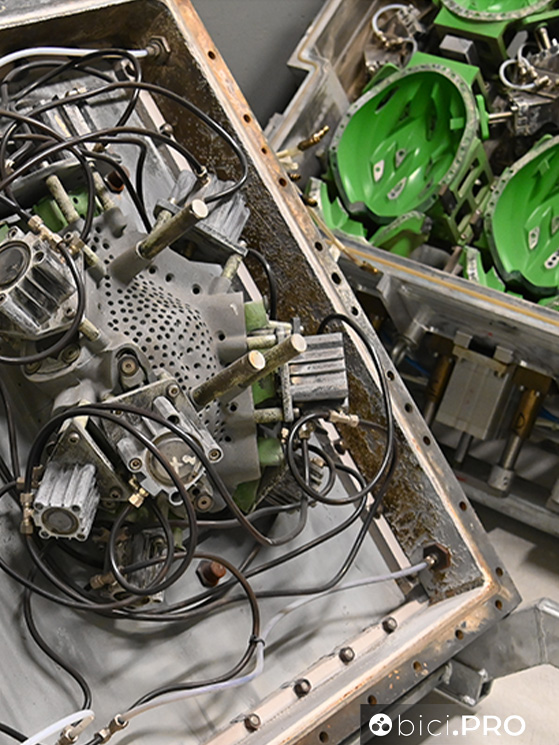

In un angolo, si riconoscono le macchine di quando la produzione si svolgeva qui. Ci sono sacchetti che contengono i granelli del polimero di varia densità e ci sono gli stampi con i compressori. In una griglia accanto, ecco il primo casco prodotto nel 1992.

Dal 2012 si fa tutto in Cina: la conseguenza di continuare a produrre qui sarebbe stata probabilmente la chiusura dell’azienda. Inizialmente, i tecnici MET viaggiavano periodicamente verso Oriente. Ora il processo è più agile, con figure di riferimento sul posto in grado di verificare che le lavorazioni siano eseguite secondo gli standard e i protocolli inviati dall’Italia. Lo stabilimento non lavora in esclusiva, ma è palese che l’esclusiva riguardi i prodotti.

Un immenso database

Ricevuto dalla fabbrica il necessario numero di campioni, si passa ai test. Il laboratorio MET fa parte di un pool di realtà impegnate nella definizione degli standard internazionali e nello sviluppo dei test di impatto. I test non sono obbligatori, potrebbero bastare quelli del laboratorio deputato alla certificazione. MET li esegue per immagazzinare dati e garantire i propri caschi a un livello superiore.

«Abbiamo un database – spiega Cesare Della Mariana, deputato ai test – nel quale si tiene conto di tutte le valutazioni fatte sul primo round di campioni. La prima fase, che si svolge al computer, serve per definire i punti di impatto. A ciascuno di essi sono associati dei valori che permetteranno di costruire le curve di distribuzione dell’urto. In questo modo possiamo verificare che il risultato del test corrisponda a quello che avevamo approvato in fase di progettazione».

Il casco e l’incudine

Prima di arrivare ai test d’impatto, il casco deve sostenere una serie di stress ambientali che lo indeboliscono al pari di quanto accade pedalando al caldo oppure al freddo.

Il protocollo europeo CE prevede prima un passaggio al caldo e poi al freddo, perché a -20°C le plastiche diventano dure e fragili. Quindi viene la fase dell’invecchiamento, in un forno girevole in cui i caschi sono sottoposti per 72 ore ai raggi UV, che indeboliscono i legami chimici degli atomi degli strati superficiali (il riferimento di temperatura è quello del sole del deserto dell’Arizona). Infine il casco viene esposto all’azione dell’acqua a temperatura ambiente. Gli standard USA e australiani (CPSC e AU/NZ) prevedono che dopo il caldo e il freddo, il casco vada immerso in acqua.

A questo punto si procede al test di caduta libera che porta a un impatto a velocità di 6,5 metri al secondo (23,4 chilometri orari). Il laboratorio è pieno di caschi da testare altri già… provati. Laddove si intravedano microfratture nella calotta interna, si ha la conferma che il casco ha retto l’impatto e ha ceduto, salvaguardando la vita del ciclista.

«Per questo – riprende Cesare Della Marianna – dopo l’impatto violento il casco va cambiato, anche se non si vedono segni. Se ha assorbito un urto violento, da qualche parte ha ceduto. Altrimenti significa che il colpo è arrivato diretto alla testa del ciclista».

I caschi della UAE

Per lo stesso motivo, MET ritira tutti i caschi di ritorno dai due team UAE Emirates (ne arriva una scatola ogni mese), per verificare e studiarli dopo eventuali cadute.

L’impatto della testa sull’incudine provoca ogni volta un brivido. Il rumore è secco, fa pensare parecchio. Qui si lavora per salvare vite, comprendiamo lo scrupolo di ogni passaggio: che si tratti di Tadej Pogacar o di un bambino sul seggiolino della bici di sua madre.