FRANCOFORTE – Nei giorni di Eurobike, Carbon-Ti ha presentato ufficialmente i dischi della famiglia X-Rotor SteelCarbon 3, ovvero quelli utilizzati da Pogacar e dai compagni del Team UAE-Emirates, molto ambiti e richiesti da diversi team di primissima fascia.

Abbiamo scambiato quattro chiacchiere con Marco Monticone, Product Manager dell’azienda bresciana, specializzata nella progettazione e produzione di componenti ultraleggeri, di altissima qualità e precisione.

SteelCarbon 3, leggerezza e sostanza

La versione 3 dei dischi di Carbon-Ti è la naturale evoluzione degli SteelCarbon 2, tanto utilizzati nella mtb e nati nel 2015. si tratta di un componente che al pari di un valore alla bilancia ridotto, fa collimare una tecnica costruttiva di precisione, materiali nobili e tanta sostanza.

«Il prodotto oltre che essere bello da vedere – spiega Monticone – deve anche durare e garantire la massima sicurezza. Non deve subire le alte temperature che si generano durante le frenate più lunghe ed essere efficiente nel tempo.

«La pista frenante è ricavata da un blocco unico di acciaio, non è un sandwich di materiali sovrapposti, un fattore che garantisce longevità e resistenza a temperature elevatissime. Rispetto alla versione 2, anche il design è stato rivisto, per dissipare meglio il calore e per ottenere la certificazione UCI. I bordi del disco sono arrotondati, proprio come è previsto dalla regolamentazione internazionale».

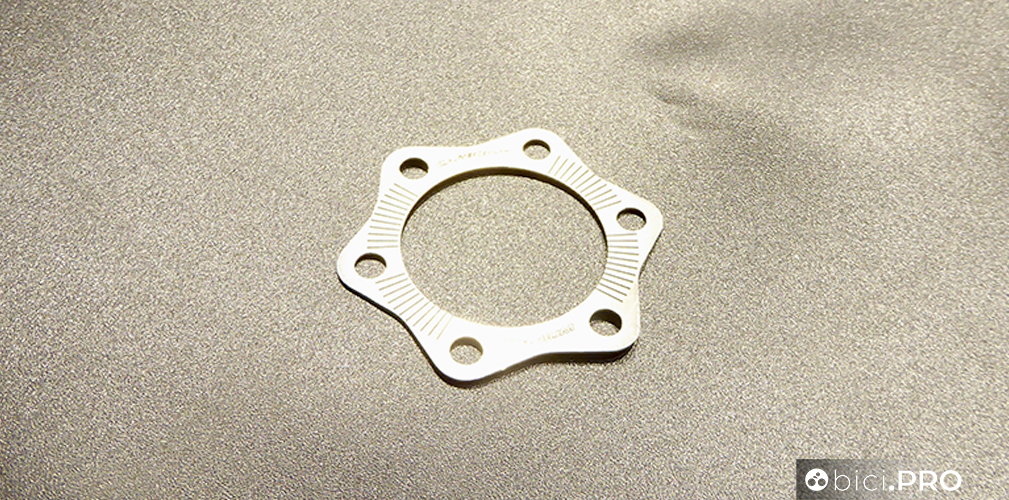

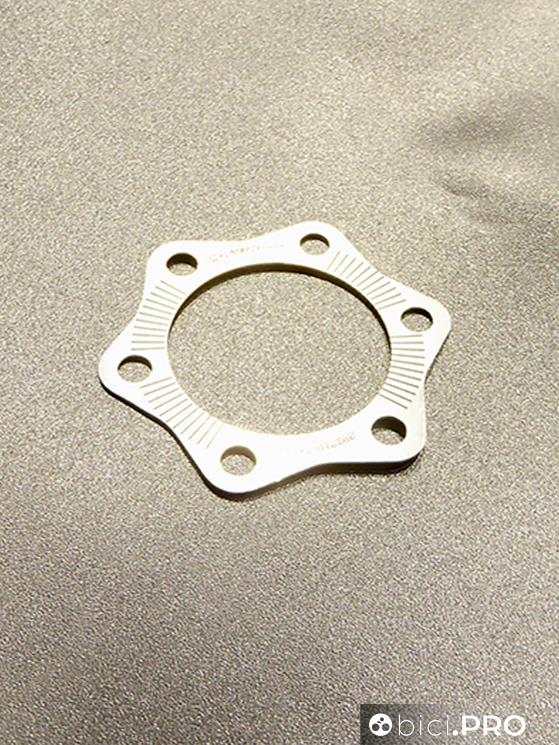

Si tratta di componenti che non arrivano ai 100 grammi di peso, 98 grammi (dichiarati) con il diametro da 160 e 86 grammi (dichiarati) per quelli da 140 millimetri (versione CenterLock, esclusa la ghiera di chiusura).

Rivetti in titanio

Tra lo spider in carbonio e la pista frenante in acciaio ci sono 6 rivetti in titanio della serie grado5, ma c’è anche dello spazio, considerando che i dischi non sono flottanti. Perché questa soluzione?

«Il materiale metallico è soggetto a dilatazione – continua Monticone – e raggiunge temperature altissime, si espande e nel momento in cui si raffredda torna alla forma originale quando è di ottima qualità ed è assecondato in modo corretto dalla struttura portante. Le spaziature che ci sono tra l’acciaio ed il carbonio hanno il compito di non bloccare l’espansione dell’acciaio durante le frenate più impegnative e prolungate.

«Abbiamo avuto modo di analizzare alcuni dei dischi utilizzati durante il Giro d’Italia, che anche per le condizioni meteo ha messo a dura prova i materiali dei corridori. Devo dire che siamo molto soddisfatti del comportamento dei dischi, così anche i tecnici ed i corridori del team UAE-Emirates. E’ stato un Giro d’Italia che ha messo a dura prova uomini e materiali».

Il carbonio non può mancare

Lo spider, ovvero la struttura portante del disco è in carbonio ed anche in questo caso adotta una lavorazione di precisione. Grazie ad un adattatore specifico, che prevede la piastra di contrasto in titanio, rispecchia le specifiche CenterLock, le più utilizzate per l’ingaggio ai mozzi.

«Lo spider in carbonio, così come tutto il disco nel suo complesso, nasce da un insieme di processi e di lavorazioni che richiedono tempo, pazienza e una precisione maniacale. Lo spider in carbonio – racconta Monticone – nasce con lo standard a sei fori, ma con il cambiamento di una regola imposta da Shimano, gli abbiamo cucito addosso un adattatore specifico che permette il montaggio sui mozzi di natura CenterLock. Lo abbiamo fatto con lo stile che contraddistingue Carbon-Ti, quindi con materiali di prim’ordine e senza lasciare nulla al caso».