Il nostro percorso di conoscenza di Exept ci porta in Veneto, da Compositex, azienda leader nella lavorazione e produzione delle fibre composite. Le biciclette del marchio di Finale vengono ingegnerizzate in Liguria, personalizzate all’interno dello showroom con le specifiche del cliente e prodotte da chi il carbonio lo plasma da anni. Sempre in Italia, perché l’identità Made in Italy del brand è forte e vuole essere un cardine.

Su misura: una svolta

La tecnologia monoscocca permette di raggiungere dei livelli di performance di altissimo livello, fattori che mettono insieme le caratteristiche tecniche, il peso e perché no, anche il design. E’ pur vero che nell’ottica di una produzione di massa, le biciclette monoscocca hanno “standardizzato” il mercato. Abbiamo perso quel senso di artigianalità che aveva caratterizzato le produzioni italiane, tanto ambite e ricercate. Si è smarrito il senso della personalizzazione, limitandoci a scegliere i colori (talvolta pochi), le grafiche e i componenti (talvolta neppure quelli). Eppure la bicicletta personalizzata nelle misure, nelle colorazioni e negli allestimenti, non è solo un vezzo, ma è capace di offrire dei vantaggi enormi anche in fatto di performances.

Un foglio di carbonio tagliato e prima di essere plasmato Le pelli di composito sezionate e preparate per essere applicate agli stampi L’applicazione della pelle che è fatta manualmente La scatola del movimento centrale

Un foglio di carbonio tagliato e prima di essere plasmato Le pelli di composito sezionate e preparate per essere applicate agli stampi L’applicazione della pelle che è fatta manualmente La scatola del movimento centrale

Un modulo creato ad hoc

Dopo il bikefitting e la creazione del modulo virtuale, il progetto viene spedito a Compositex. L’azienda opera nella categoria dei materiali compositi in differenti categorie e tra queste c’è anche il ciclismo. Per Exept avere un partner del genere è un vantaggio, una certezza e un riferimento.

I tecnici di Compositex, grazie al progetto creano la dima con le misure specifiche riportate dal progetto. Alcuni passaggi prendono forma grazie all’informatizzazione, come ad esempio il disegno delle pelli di carbonio, ma è la mano dell’uomo a fare la differenza. Si perché i pezzi di carbonio sono applicati a mano all’interno degli stampi.

Un procedimento lungo ed articolato

E’ difficile quantificare il numero di pelli di carbonio che vengono utilizzate per un singolo telaio. Il totale è soggetto a variabili; i valori antroprometrici del cliente ne sono un esempio. Non si tratta di un pezzo unico di carbonio che viene inserito nello stampo, ma di centinaia di pelli che trovano un’applicazione specifica e con un orientamento altrettanto specifico.

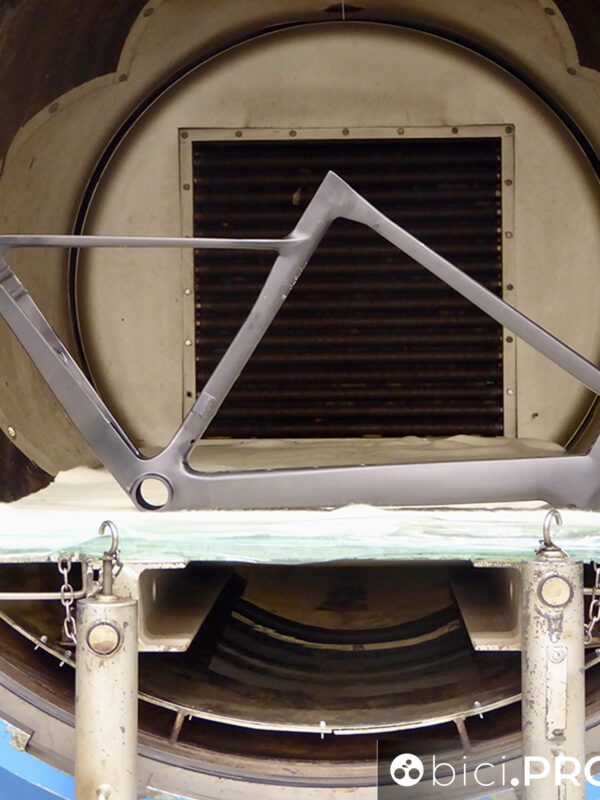

Ci vogliono molte ore di lavoro per produrre un telaio. Si esamina il progetto e si imposta la macchina che taglia i fogli di carbonio. Ancor prima, i rotoli di carbonio contenuti nelle celle criogeniche, sono portati all’esterno, scongelati lentamente e resi plasmabili. Si prepara la dima e l’operatore inizia ad applicare i fogli di carbonio. Normalmente si utilizza quello di matrice unidirezionale. La dima viene chiusa ed inizia la procedura di insacchettamento e sottovuoto, per mandare lo stampo in autoclave.

Il modulo per la costruzione del telaio, dove il frame prende forma Il grafico per la verniciatura Una fase della verniciatura, fatta a mano e telaio per telaio

Il modulo per la costruzione del telaio, dove il frame prende forma Il grafico per la verniciatura Una fase della verniciatura, fatta a mano e telaio per telaio

E poi c’è la verniciatura

E’ un ultimo passaggio, ma solo perché segue un ordine ben preciso delle fasi produttive, non per importanza. Sappiamo bene quanto la bicicletta sia una religione. Anche per quanto riguarda le livree cromatiche, i diversi passaggi trovano l’ausilio della tecnologia più moderna, ma è la mano dell’operatore che fa la differenza.