VANZO NUOVO – I caschi Abus della categoria performance sono disegnati, sviluppati e prodotti in Italia. In più di un’occasione abbiamo eseguito test, approfondimenti tecnici sui caschi Abus, sottolineando l’elevata qualità complessiva dei prodotti, ma è la prima volta che entriamo nel cuore del sistema.

Siamo stati a Vanzo Nuovo, in provincia di Vicenza, dove ha sede Maxi Studio, ovvero la sezione operativa (la sede di Abus Italia è ad Imola) di Abus per la produzione dei caschi performance, di alta e media gamma. Vediamo cosa c’è dietro un “semplice” casco.

I primi 100 anni di Abus

L’azienda nasce nel 1924 e ancora oggi è a conduzione famigliare, nonostante sia diventata un colosso nell’ambito della sicurezza (il mondo Abus si divide in tre categorie principali, sicurezza domestica, commerciale e mobile). Abus nasce come un’azienda di produzione per i lucchetti. Viene fondata dalla famiglia Bremiker e ad oggi conta 5 diverse sedi in territorio europeo (il quartier generale è a Wetter, in Germania).

Oggi il 90% della produzione di ciclindri e blocchetti di chiusura delle e-bike è di produzione Abus. Ogni fabbrica di Abus è autonoma in fatto di produzione, significa che tutti i macchinari e stampi sono disegnati e creati internamente. In totale conta 4000 dipendenti nel mondo, con 25 filiali in 102 nazioni.

Mercato italiano da sviluppare

Per meglio contestualizzare alcune categorie commerciali di Abus, abbiamo chiesto a Charles Hancock, Category Manager – Mobile Security per Abus Italia.

«Abus non produce solo caschi, anche se, soprattutto in Italia l’azienda è famosa soprattutto per questa categoria di prodotti. In realtà – ci dice Hancock – se analizziamo globalmente i numeri, la parte del leone è dei lucchetti e più in genere dei sistemi di antifurto. Questo significa che c’è un potenziale enorme legato anche ad una categoria commuting e urban in crescita soprattutto nelle grandi città, ingolfate dal traffico motorizzato».

La collaborazione italiana

Tra Abus e Maxi Studio nasce un vero e proprio rapporto di collaborazione nel 2016 e che va ben oltre il lavoro. Maxi Studio nasce nel 1993 per mano della famiglia Simonaggio. Nel 2017 arriva il primo casco Abus con design e produzione completamente italiana ed è il modello aero concept GameChanger.

L’azienda vicentina mette a disposizione le sue competenze anche per quanto concerne l’industrializzazione dei caschi, con i diversi processi necessari (per nulla banali e tutt’altro che scontati), anche per quello che concerne le certificazioni (che vengono eseguite anche grazie al Laboratorio Newton di Rho, molto utilizzato anche in ambito motorsport). Nel 2021 Abus acquisisce definitivamente MaxiStudio.

Il dietro le quinte di un casco

Un casco è di fatto un sistema di protezione attivo, uno strumento di sicurezza che a prescindere da come è fatto non ha prezzo, soprattutto per quello che rappresenta. Ma ci piace essere anche campanilisti e una volta di più sottolineare la qualità delle maestranze italiane. Un casco è solo un pezzo di plastica e polistirolo? Decisamente no. Per mettere in produzione un casco nel periodo attuale ci vogliono anni di ricerca e sviluppo, test e analisi dei materiali, simulazioni e industrializzazione dei diversi processi.

C’è polistirolo e polistirolo. Sentiamo cosa ci ha detto Corrado Salvatore del reparto sales e marketing di Abus in forze nella sede di Maxi Studio, a diretto contatto con la produzione.

«Il polistirolo – spiega – è uno dei tanti derivati del petrolio. Si ottiene grazie a due lavorazioni, per evaporazione del polimerino, oppure per estrusione. Quello che utilizziamo per i caschi Abus è di origine austriaca e dal punto di vista qualitativo è il top, considerando anche le varie certificazioni. Inoltre, lo stesso polistirolo ha delle densità specifiche, adatte per differenti categorie commerciali. Significa che quello utilizzato per i caschi ha una densità diversa rispetto a quello utilizzato in ambito alimentare. Ed è solo un esempio».

L’evoluzione dei caschi Abus

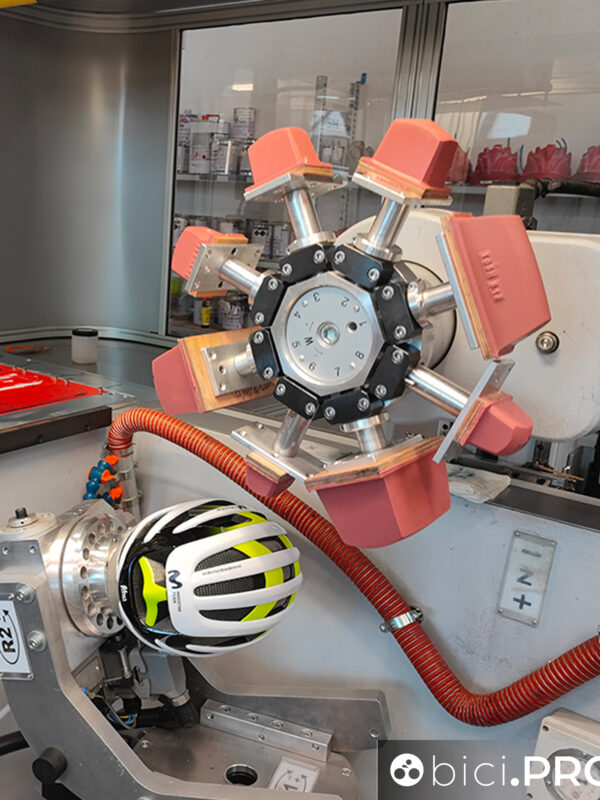

«Il concetto di evoluzione non si riferisce solo al design, anzi, proprio le forme e l’utilizzo della galleria del vento – prosegue Salvatore – sono una sorta di conseguenza e stimolo ulteriore per fasi produttive e di sviluppo che riguardano anche il plasmare le materie prime.

«Nel corso degli anni abbiamo ottenuto caschi sempre più leggeri, performanti e funzionali, ma anche belli da vedere una volta indossati, il tutto con un potere di protezione che è aumentato in modo esponenziale. Inoltre – prosegue Salvatore – sono anche più longevi».

Anche fatto a mano

«Ogni casco Abus è il risultato di una combinazione di fattori – argomenta Salvatore – perché oltre una serie di procedimenti automatizzati, c’è il valore aggiunto del fatto a mano. Tutti i caschi che prendiamo tra le mani ed indossiamo obbligano l’utilizzo di maestranze di altissima caratura. Il lavoro che c’è dietro ad ogni singolo pezzo è difficile da immaginare. Si parte con i designer, per passare alla fase successiva dove quello che è stato abbozzato deve essere traslato al mondo reale.

«Da qui – prosegue Salvatore – si attiva un processo di industrializzazione e adeguamento delle macchine. Certificazioni e controlli che riguardano anche le materie prime. Ogni cambio, ogni singola variazione obbliga ad una certificazione dedicata, sicurezza e qualità non sono dettagli. Ad esempio il polistirolo bianco – conclude Salvatore – che troviamo all’interno del casco, obbliga ad una certificazione diversa dal comune polistirolo nero. Tanti step non banali, ma il risultato finale ci ripaga del lavoro fatto».